Телегин А.с. Конструкция И Расчет Нагревательных Устройств.

С., Лебедев А. Конструкция и расчет нагревательных устройств. Конструкция и расчет.. Конструкции и расчет нагревательных устройств; А.С.

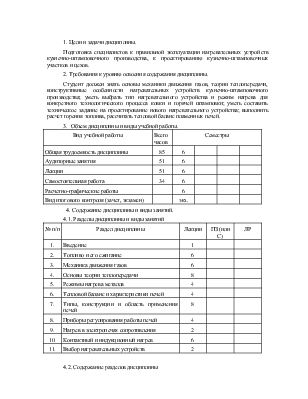

- Телегин А.с. Конструкция И Расчет Нагревательных Устройств.программа

- Телегин А.с. Конструкция И Расчет Нагревательных Устройств.в

Кравцов В.В., Бирюков А.Б., Черников С.С., Демин И.И. ОПТИМИЗАЦИЯ ЭНЕРГОЗАТРАТ НАГРЕВА В ТЕРМИЧЕСКОЙ ПЕЧИ Донецкий национальный технический университет The article reviewed some aspects of the methodologies used to calculate the furnace. This work is also considers application new regime of furnace operation. The aim of the treatment is to reduce energy consumption during the heating of metal.

Keywords: Utilization of heat of fuel, initial heat flux, pulse flow, undulation. В работе были пересмотрены некоторые и внесены новые аспекты методик применяемых для расчета термических нагревательных печей. Так же было рассмотрено применение нового режима работы печи, целью которого является уменьшение энергозатрат при нагреве металла в термических нагревательных печах. Ключевые слова: Коэффициент полезного действия, термическая печь, начальный тепловой поток, средневзвешенная температура, импульсная подача, волнообразные колебания.

Применение технологии энергосбережения в промышленности всегда актуально. Это связано с тем, что в промышленности расходуется до 80% энергии. Стоимость энергоносителей постоянно растет, особенно в последнее время. Учитывая высокую степень энергопотребления при эксплуатации печей, термического оборудования, особо актуальным представляется вопрос об осуществлении жёсткой экономии энергии путём применения технологий энергосбережения, новых материалов и конструкций при строительстве новых печей и реконструкции действующего термического парка.

Энергоемкость продукции машиностроения в 3-5 раз больше, чем в развитых странах. Современное производство поставило задачу резкого увеличения качественной стороны процессов нагрева, т.е. Точности и равномерности нагрева при одновременной экономии энерг о - и материалозатрат.

В связи с этим для повышения эффективности работы печей возникает необходимость рассматривать комплекс вопросов, включающий в себя: усовершенствование агрегатов нагрева, в том числе оптимизацию футеровок печей и выбор рациональных режимов нагрева. Термические нагревательные печи, работающие на заводах Украины, проектировались больше 20 лет назад с основным требованием – обеспечить максимальную производительность, невзирая на энергозатраты. Еще ранее разрабатывались методики, применяемые для расчета данных печей.

К сожалению, существующие методики расчета основаны на идеализированных схемах, в которых принят ряд существенных упрощений. А в повседневной практике пользуются приближенными аналитическими методами расчета, корректируя полученные результаты по практическим или расчетным данным.

В реальных условиях печи работают при значительных изменениях производительности (объем заказа, форма и геометрические размеры обрабатываемой продукции, емкости печи). Кроме того, имеют место частые простои, связанные с нестабильной работой оборудования, которые значительно уменьшают часовую производительность.

Поэтому при работе печи на средней и низкой производительности резко возрастают удельные расходы топлива. Одним из способов, на который ранее никто не обращал внимания, снижения удельного расхода топлива является разработка и внедрение энергосберегающего температурного режима работы печи.

Особенно это важно для эксплуатации печи в условиях нестабильного производства при дорогостоящих энергоресурсах. Для разработки рационального температурного режима была создана программа расчета температурного режима нагрева металла. Было рассмотрено влияния мощности теплового потока на удельный расход топлива. Уменьшая значение данной величины можно приближать температуру дымовых газов к температуре поверхности металла, минимизируя тем самым потери тепла с уходящими из рабочего пространства дымовыми газами, а следовательно повышая значение КИТ. В среде MathCAD была разработана программа расчета термической нагревательной печи. Мощность теплового потока изменялась при помощи введенного в расчет коэффициента использования теплового потока (К нач).

В качестве объекта исследования была взята термическая печь с выкатным подом 3,9×10,5 м и садкой 170т, установленная на ЗАО «НКМЗ». Принимая различную величину коэффициента начального использования теплового потока, получили значения основных показателей печи, которые представлены в таблице 1. Таблица 1 Зависимость показателей печи от коэффициента начального использования теплового потока К нач. К нач 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9, м 3 2,706 2,72 2,756 2,805 2,856 2,913 2,973 3,037, м 3/час 280,834 366,416 426,934 466,152 487,85 498,107 504,463 508,406 В ус.т, кг/т 36,735 36,929 37,472 38,084 38,775 39,554 40,355 41,225 η кит 0,587 0,584 0,576 0,566 0,556 0,545 0,535 0,523 τ нагр., час 9,633 7,424 6,465 6,018 5,855 5,849 5,893 5,973 Р, т/час 8,612 11,175 12,832 13,786 14,17 14,183 14,079 13,89 М ср, МВт 2,575 3,359 3,914 4,273 4,472 4,566 4,624 4,66 На основании данных таблицы можно сделать вывод о том что, уменьшая тепловой поток, получаем экономию топлива.

В прочем надо сказать, что при этом несколько продлевается время нагрева и уменьшается производительность печи. Но уменьшение удельного расхода топлива свидетельствует о том, что меньший тепловой поток все же экономически более выгоден. Варьируя тепловым потоком можно добиться оптимального сочетания показателей печи.

Также, в приводимых различными авторами методиках 1 – 4, коэффициент использования тепла топлива (КИТ) рассчитывается для теплоты дымовых газов, в которую подставлена температура дыма на выходе из печи (1):, (1) где – теплота сжигания топлива, кДж/м 3; – теплоемкость продуктов сгорания, кДж/м 3К; – объем продуктов сгорания, м 3/м 3; – температура продуктов сгорания на выходе из печи, 0С; – коэффициент рекуперации. Но никто не обращал внимания, что данный вариант расчета КИТ занижает его. Точнее принимать для расчета теплоты дыма средневзвешенную температуру дымовых газов за весь период нагрева (2):, (2) где, – температура дымовых газов в различные периоды нагрева, 0С;, – время нахождения металла в различных периодах нагрева, с; - общее время нагрева металла,. А полученное значение подставлять в расчет КИТ (3), получая при этом, средневзвешенный КИТ за весь период нагрева, который в более полной мере отражает эффективность использования тепла топлива. (3) Так же на основании старого и нового КИТ можно рассчитать экономию топлива, получаемую вследствие изменений, внесенных в расчет (4): (4) При использовании данных нововведений мы получаем для термической печи с выкатным подом 3,9×10,5 м и садкой 170т, установленной на ЗАО «НКМЗ», при одинаковых начальных параметрах, экономию газа на 16,423% (КИТ исх=0,577, а КИТ нов=0,69).

Также можно проследить и дальнейшее влияние КИТ на другие расчетные величины. Известно, что суммарная тепловая мощность печи (М Σ) состоит из суммы полезной тепловой мощности печи ( М пол) и мощности холостого хода печи ( М хх). Полезная тепловая мощность печи рассчитывается с использованием значения КИТ (5):, (5) где – тепло усвоенное металлом за время нагрева, МВт; – коэффициент использования тепла топлива.

На основании расчетов можно заметить разницу в полезной мощности печи (М пол исх=0,834 МВт, М полнов=0,697 МВт ) Мощность холостого хода печи рассчитывается по (6):, (6) где Q пот – тепловые потери рабочей камеры, МВТ;, (7) где Q 1 – тепловые потери теплопроводностью кладкой, МВт; Q 2 – потери излучением в камеру рекуператора, МВт. Но во всех основных методиках 1 – 4, в расчетах тепловых потерь рабочей камеры (при расчетах Q 1 и Q 2 ) подставляют температуры кладки и печи в конце первого периода нагрева (максимальные) и изначально завышают их. Правильнее же подставлять средневзвешенные температуры кладки и печи, за весь промежуток времени нагрева, и получать реальные показатели тепловых потерь рабочей камерой за все время нагрева. Так мы получаем Q пот исх =0,16 МВт, а Q потнов =0,139 МВт. Отсюда же следует, что М хх исх=0,253 МВт, а М ххнов=0,22 МВт.

Следовательно, изменение суммарной тепловой мощности печи влияет на изменение КПД (8) и среднего расхода топлива (9): (8) (9) На основании расчетов получено КПД исх=0,443 и КПД нов=0,525, а В ср исх=118,108 м 3/час и В срнов=99,672 м 3/час. Впоследствии на базе разработанной ранее программы была изучена эффективность нового энергосберегающего режима, суть которого заключается в импульсной подачи теплоносителя в сочетании с запиранием печи. При использовании импульсного режима за счет периодической пульсации давления и скорости теплоносителя в рабочей камере печи происходит возрастание значений тепловых потоков, что влечет за собой повышение коэффициента теплоотдачи. При этом режиме значение среднего за весь период теплового потока к поверхности металла по сравнению с безимпульсным режимом возросло примерно в 1,47 раза. При таком режиме работы наблюдается волнообразное колебание температуры дымовых газов около их средневзвешенного значения (рис.1) Рис.1 – Схема волнообразного колебания температуры при импульсной подаче теплоносителя Периодическая пульсация давления и скорости теплоносителя в рабочей камере печи приводит к росту значения тепловых потоков, прежде всего, за счет однородности нагрева по всей поверхности заготовок. При использовании импульсного отопления увеличивается коэффициент использования тепла топлива и сокращается расход топлива за счет понижения температуры покидающих рабочую камеру дымовых газов. Так для термической печи с выкатным подом 3,9×10,5 м и садкой 170т, установленной на ЗАО «НКМЗ» была рассчитана экономия газа за счет импульсного нагрева на основании старого и нового значения КИТ (3), которая составила 33,5%.

Литература: 1. Расчеты нагревательных и термических печей. Справочник / Под ред. – М.: Металлургия, 1983.

«Теплотехника и нагревательные устройства»: Учебное пособие для машиностроительных техникумов по специальности. Телегин А.С., Авдеева В.Г. – М.: Машиностроение, 1985, – 248. Теория, конструкции и расчеты металлургических печей. Расчеты металлургических печей. Мастрюков Б.С. – М.: Металлургия, 1978, – 272.

Технология нагрева стали. – М.: Металлургия, 1962.

Актуальность работы. Гидростанции на реках Енисее и Ангаре, а также тепловые станции на базе Канско-Ачинского угольного бассейна, способствуют использованию электротехнологий на предприятиях цветной металлургии Восточной Сибири. Основными потребителями электрической энергии в этом районе являются предприятия алюминиевой промышленности. Первичный алюминий получают в электролизных производствах, а слитки из алюминия - в литейных производствах. В последнее время в общем объеме выпуска алюминия неуклонно растет доля выпуска алюминиевых сплавов. Увеличивается выпуск слябов для проката, цилиндрических слитков для экструзии, кремниевых сплавов для автомобильной промышленности, сплавов высокой чистоты для электроэнергетики, катанки и других типов алюминиевых слитков. Плавка и приготовление алюминиевых сплавов ведется в электрических печах следующих типов 1, 2, 3, 4, 5,6:.

отражательных печах сопротивления;. индукционных канальных печах;. индукционных тигельных печах. Последние два типа печей имеют преимущества по производительности и уровню механизации перед печами сопротивления, по этой причине они широко используются для плавки металла 7. Отражательные печи сопротивления в настоящее время широко используются в качестве миксеров. С передачей большого количества заготовительного литья на алюминиевые заводы электрические печи сопротивления были применены там в качестве накопителей жидкого алюминия, поступающего с электролизных ванн.

С целью получения в миксере сплава заданного химического состава, его конструкция должна обеспечивать операции загрузки шихты (твердых лигирующих материалов) и чистки печи (удаление шлаков). Получение высококачественных сплавов невозможно без точного регулирования температурного режима в миксере, при этом необходимо контролировать температуры, как расплава, так и электронагревателей. Перегрев электронагревателей резко снижает срок их службы, а перегрев расплава снижает его качество (улетучиваются некоторые лигирующие компоненты, увеличиваются окисление и насыщение водородом) 8, 9, 10. Современные средства позволяют автоматизировать управление температурным режимом в процессе всего технологического цикла приготовления сплавов. В настоящее время миксеры все более часто оборудуются магнитогидродинамическими ( МГД) перемешивателями расплава.

Использование МГД-перемешивателей позволяет бесконтактным методом интенсифицировать тепло - и массообменные процессы в расплаве, увеличить производительность агрегата и повысить качество продукции 11,12. Стратегией развития отечественных металлургических заводов является увеличение выпуска алюминиевых сплавов в общем объеме производства первичного алюминия, в условиях, когда современный потребитель алюминиевых сплавов предъявляет все более жесткие требования к их качеству.

Удовлетворить большой спрос потребителя на качественную продукцию могут только производства, оборудованные современным высокопроизводительным оборудованием. В связи с этим, в последнее время, происходит модернизация и строительство новых плавильно-литейных производств на заводах компании « Русский алюминий» и Сибирско-Уральской алюминиевой компании. Рост объемов производства требует использования печей и миксеров большой емкости. Так на ОАО « Саянский алюминиевый завод» (г. Саяногорск) миксеры емкостью 60т заменяют на миксеры емкостью 80т.

В начале 2006г. Два поворотных миксера сопротивления емкостью 70т и два миксера емкостью 100т будут введены в эксплуатацию на ОАО « Братский алюминиевый завод» и ОАО « Красноярский алюминиевый завод» соответственно. Жизненный цикл любого оборудования включает в себя: научные исследования, проектирование, постановку на производство, подготовку производства, производство (изготовление), эксплуатацию, снятие с эксплуатации. Потребительская стоимость оборудования реализуется лишь при эксплуатации, а все остальные этапы связаны в основном с затратами. Уровень потребительских свойств оборудования закладывается, в первую очередь, на первых двух этапах. Поэтому научные исследования и проектирование должны быть выполнены наиболее качественно 13, 14.

Проектирование миксеров сопротивления включает в себя тепловой и электрический расчеты, в которых, на основании технического задания, определяются марка и размеры футеровочных материалов, тип и мощность электронагревателей, требования к системе электропитания и управлению температурным режимом и т. Большой вклад в исследование процессов в миксерах сопротивления и создание методик их проектирования внесли наши соотечественники: В. Свенчанский, В. Диомидовский, Б.

Мастрюков, А. Богин, и зарубежные ученые: J. Robertson, P. Необходимость проектирования миксеров сопротивления большей емкости, оборудованных МГД-перемешивателями расплавов и системами автоматического регулирования температурным режимом, требует проведения дополнительных исследований тепловых и электрических процессов в миксерах для приготовления алюминиевых сплавов с учетом всех имеющихся факторов. В настоящее время основные достижения вычислительной математики воплощены в различные пакеты программ, пригодные для решения широкого класса задач.

В связи с этим совершенствование методик теплового и электрического расчетов миксеров сопротивления на основе современных методов математического и физического моделирований является актуальным. Разработать методику проектирования электрического миксера сопротивления с МГД-перемешивателем алюминиевого сплава, позволяющую определить дифференциальные и интегральные характеристики миксера, а также параметры системы автоматического регулирования температурными режимами на основе математического моделирования электрических и тепловых процессов с использованием современных компьютерных технологий. Для достижения поставленной цели необходимо решение следующих задач: 1.

Сформулировать требования к современным электрическим миксерам сопротивления и системам автоматического управления ими, дать оценку существующих методик электрического и теплового расчетов миксеров сопротивления, методов их математического моделирования. Разработать математическую модель для расчета тепловых процессов в миксере с использованием программного продукта ANSYS. Создать физическую модель миксера сопротивления с МГД-перемешивателем и системой автоматического регулирования тепловыми режимами миксера.

Провести экспериментальные исследования на физической модели миксера, в ходе которых выявить характер тепловых процессов, определить ее электрические и тепловые параметры с учетом перемешивания расплава. Установить достоверность результатов математического моделирования, на основании сравнения расчетных данных с экспериментальными данными, полученными на физической модели. По результатам математического моделирования тепловых и электрических процессов в миксере показать возможность проведения синтеза системы автоматического регулирования миксерам. Разработать методику проектирования миксера сопротивления с МГД-перемешивателем на основе математического и физического моделирований. Разработать рекомендации по проектированию и модернизации миксеров сопротивления. Методы исследования.

В ходе выполнения работы проводилось математическое моделирование с использованием численных методов решения краевых задач, а также физическое моделирование с использованием теории подобия, теории автоматического управления, теоретической теплотехники и электротехники. Основные результаты: 1. Исходя из конструкции и технологических особенностей работы миксеров сопротивления для приготовления алюминиевых сплавов, определены тепловые режимы миксеров и требования к управлению ими.

Разработана трехмерная математическая модель нестационарных тепловых процессов миксера сопротивления с МГД-перемешивателем, позволяющая с использованием программного продукта ANSYS получить его дифференциальные и интегральные характеристики. Создана экспериментальная установка миксера сопротивления с МГД-перемешивателем и системой автоматического регулирования температурными режимами и исследованы ее дифференциальные и интегральные характеристики. 4.6 Выводы по главе Использование предлагаемой методики проектирования миксеров сопротивления с применением математического моделирования, позволяет уточнить конструктивное исполнение основных элементов миксера, мощности электронагревателей, а также определить параметры САР, с учетом особенностей работы миксера и технологических требований, на стадии проектирования. По предлагаемой методике был произведен расчет 80 т. Миксера, в результате чего, была уменьшена мощность нагревателей на 7.7% по сравнению с мощностью рассчитанной по инженерной методике.

Это позволило уменьшить стоимость электронагревателей и тиристорных источников питания. Основываясь на опыте эксплуатации электронагревателей в электрических миксерах сопротивления, был разработан новый электронагреватель, применение которого, позволит увеличить тепловую эффективность миксера и срок его службы. ЗАКЛЮЧЕНИЕ В результате выполнения работы получены следующие научные и практические результаты: 1. На основании анализа публикаций и опыта эксплуатации существующих миксеров сопротивления оборудованных МГД-перемешивателями сплава сформулированы требования предъявляемые к ним, а также к системам автоматического управления ими. Разработана математическая модель нестационарного теплового поля миксера сопротивления с МГД-перемешивателем, позволяющая получить исчерпывающую информацию о тепловых процессах протекающих в миксере.

Создана физическая модель миксера сопротивления с МГД-перемешивателем сплава и системой автоматического регулирования тепловыми режимами. По результатам математического моделирования и проведенных экспериментальных исследований тепловых процессов протекающих в физической модели миксера проведено сравнение расчетных и экспериментальных данных, результаты которого подтверждают достоверность разработанной математической модели и принятых допущений.

Подтверждена возможность проведения синтеза системы автоматического регулирования тепловыми процессами миксера сопротивления оснащенного МГД-перемешивателем с учетом технологических требований, предъявляемых к приготавливаемому сплаву, по данным, полученным в результате математического моделирования в программном продукте ANSYS. На основе результатов математического и физического моделирования предложена методика проектирования миксеров сопротивления, позволяющая на основе технического задания определить конструкцию миксера, осуществить выбор необходимых материалов, тип и мощность электронагревателей, а также произвести синтез системы автоматического регулирования тепловыми процессами. В качестве примера приведены тепловой и электрический расчеты миксера емкостью 80 т. Предложены технические решения по модернизации конструкции электрического миксера сопротивления, получены два патента.

Электрические промышленные печи. Электрические печи сопротивления.М.: Энергия, 1975.-384. Электроплавильные печи цветной металлургии / В.

Башенко, А.В.Донской, И. М.: Металлургия, 1971. Диомидовский, Д. Металлургические печи цветной металлургии / Д. М.: Металлургия, 1970.

Индукционные плавильные печи / А. М.: Энергия, 1967.415. Электрические печи и установки индукционного нагрева / Н. М.: Металлургия, 1979. Индукционные печи / С. М.: Металлургия, 1968. Современные методы индукционной плавки / Л.

М.: Энергия, 1975. Свенчанский, А.

Пути рациональной эксплуатации электрических печей сопротивления / А. М.: Гоэнергоиздат, 1961. Плавка и литье алюминиевых сплавов: Справ, изд. Балаховцев и др.

М.: Метлаллургия, 1970. Высокопроизводительная плавка алюминиевых сплавов / А. М.: Металлургия, 1980. Электромагнитное воздействие на металлические расплавы / И.

М.: Металлургиздат, 1963. МГД-технология в производстве черных металлов / Л.

М.: Металлургия, 1990. Расчет и конструирование электрических печей / Л. М.; Л.: Госэнергоиздат, 1961. Тепловые процессы в электролизерах и миксерах алюминиевого производства / Б. М.: ГУЛ издательский дом « Руда и металлы», 1998.256.

Расчет и проектирование нагревателей электропечей сопротивления / М. М.: Л.: Энергия, 1966. Альтгаузен, А. Электротермическое оборудование: Справочник. М.: Энергия, 1967. Герасимов, Е.

Жаростойкие бетоны для электропечей / Е. Герасимов, В. М.: Энергия, 1969.

Факторович, Л. Теплоизоляционные материалы и конструкции / Л. М.: Гостоптехиздат, 1957. Футеровочные материалы для печей с контролируемыми атмосферами / Н. М.: Энергия, 1975. ANSYS для инженеров: Справочное пособие / А.

Чигарев, А.С.Кравчук, А. М.: Машиностроение—1, 2004. ANSYS 7.0: Пользовательские процедуры и конечные элементы/ А.

М.: Машиностроение-1, 2004. ANSYS в руках инженера: Практическое руководство / А. М.: УРСС, 2003. Дубинский, С. ANSYS 8.0: обзор новых возможностей / С.

Дубинский // « САПР и графика», 2003. Theory Reference, Release 5.7. Edited by Kohnke P., ANSYS, Inc.,2001.25. WebPage: www.cadfem.ru.

Свенчанский, А. Автоматическое регулирование электрических печей / А. Свенчанский, К. М.: Энергия, 1969. Электропечи с нагревателями из дисилицида молибдена / Г.

Слободской, Т. М.: Энергия, 1964. Конструкция и расчет нагревательных устройств / 28. М.: Машиностроение, 1975.

Жаропрочные стали и сплавы / Ф. М.: Металлургиздат, 1964. Resistance Heating Alloys and System for Industrial Furnaces. Hallsahammar, Sweden, 2001. На полезную модель № 32953 РФ, МПК7 Н 05В 3/46, Н 05В 3/48, Н 05В 3/64.

Электронагреватель / А. Огнеупоры и огнеупорные изделия. Сборник государственных стандартов. Черепанов, А. Высокоогнеупорные материалы и изделия из окислов / А.

Черепанов, С. М.: Металлургия, 1964. Рафинирование литейных алюминиевых сплавов / 35. Москва-Свердловск: Машгиз, 1963.

Телегин А.с. Конструкция И Расчет Нагревательных Устройств.программа

Рафинирование металлов синтетическими шлаками / С. М.: Металлургия, 1964. Внепечное рафинирование металла в газлифтах / 38. М.: Металлургия, 1986. 1752800 СССР, М.Кл.2 С 22 В 9/02. Способ рафинирования алюминия и его сплавов / А. № 1472112/22-1; Заявлено 24.08.70; Опублик.

23.10.7, Бюл. Проектирование и эксплуатация огнетехнических установок: Учебное пособие / Ю. М.: Энергоатомиздат, 1988. Мастрюков, Б. Теория, конструкция и расчеты металлургических печей. Расчеты металлургических печей / Б. М.: Машиностроение, 1986.

Промышленные печи: Справочное руководство для расчетов и проектирования: учебник для вузов / Е. 2-е изд., доп. М.: Металлургия, 1975.

Промышленные печи / В. М.: Металлургиздат, 1964. Металлургическая теплотехника / В. Кривандин, И. Неведомская и др. М.: Металлургия, 1986. Рафалович, И.

Теплопередача в расплавах, растворах и футеровке печей и аппаратов / И. М.: Энергия, 1977. Потери тепла и газов через форкамеры со шторками и оконные проемы в вертикальных стенках печи / М. В кн.: Исследования в области электротермического нагрева. М.: Энергия, 1967.

Справочник металлурга по цветным металлам. Производство алюминия / Ю. М.: Металлургия, 1971. Электромагнитный транспорт жидкого металла / JI. М.: Металлургия, 1965. Индукционные МГД-машины с жидкометаллическим рабочим телом / А. Вольдек JL: Энергия, 1970.272.

Электромагнитное перемешивание металла в дуговых сталеплавильных печах / Н. М.: Металлургиздат, 1961. Разработка технического предложения на устройство для электромагнитного перемешивания алюминиевых сплавов в миксере емкостью 25 т.: Отчет о НИР / НИИ ОАО « Электросила». 236.-Санкт-Петербург, 1993. 1233605 СССР, МКИ3 Н02 К44/06.

Устройство для циркуляции металлов / Э. Сиротенко, Г. 1653421 СССР, МКИ3 Н02 К44/06. Магнитогидродинамический перемешиватель / Э. 1642828 СССР, МКИ3 Н02 К44/06. Магнитогидродинамический МГД-перемешиватель для металлургических печей / В.

1353053 СССР, F 27 D 1/02 Миксер / В. Восковская, Т. 1697577 СССР, МКИ3 Н02 К44/06. Электромагнитный перемешиватель жидкого металла / В. Христинич, JI. Протопопова, С.

2136772 РФ, МКИ7 F27 Д23/04. Способ электромагнитного перемешивания электропроводных расплавов / В. Христинич, С. Бояков, С.А.Рыбаков. 1809507 РФ, МКИ3 Н02 К41/025. Индуктор линейной индукционной машины / В. Христинич, С.

2132028 РФ, МКИ3 F27 Д23/04. Способ электромагнитного перемешивания электропроводного расплава / Р.

Телегин А.с. Конструкция И Расчет Нагревательных Устройств.в

Христинич, 60. Автоматизация температурного режима в электрических печах сопротивления / Я. М.: Металлургиздат, 1966. Свенчанский, А. Автоматическое регулирование электрических печей / А.

Свенчанский, К. М.: Энергия, 1970. Электрооборудование и автоматика электротермических установок: Справочник А. Альтгаузена, М. Бершицкого, М. Смелянского, В. М.: Энергия, 1978.

Исполнительные механизмы регуляторов мощности дуговых электропечей / А. М.: Энергия, 1980. Краткий справочник по автоматическому регулированию черной металлургии.

М.: Металлургия, 1974. Альтгаузен, А. Электротермическое оборудование: Справочник.

2-е изд., перераб. М.: Энергия, 1980. Электротермическое оборудование: Справочник. Грудинского, Г. Соколова и др. М.: Энергия, 1975.

Новые источники питания и автоматика индукционных установок для нагрева и плавки / Д. М.: Энергия, 1974. Электротермия / А. М.; Л.: Госэнергоиздат, 1961. Высокочастотная электротермия: Справочник / А. М.; Л.: Машиностроение, 1965. Тиристорные преобразователи повышенной частоты для электротехнологических установок / Е.

Л.: Энергоатомиздат, 1983. Свенчанский, А.

Электроснабжение и автоматизация электротермических установок / А. Свенчанский, 3. М.: Энергия, 1980. Автоматизация металлургических печей / Блинов О. Л.: Энергоатомиздат, 1975.

Автоматизация температурного режима в электрических печах сопротивления / Я. М.: Энергия, 1966. Теоретические основы автоматического управления металлургическими процессами / Г. М.: Энергия, 1985. Автоматическое регулирование и регуляторы / К. Киев: Техника, 1987. Автоматическое управление электротермическими установками / А.

М.: Энергия, 1990. Свенчанский А.Д., Трейзон 3.JI. Автоматизация электротермических установок. Учебник для техникумов. М.: Энергия, 1968.76.

Основы теории автоматического регулирования / 79. М.: Высшая школа, 1977. Автоматизация управления металлургическими процессами / В. М.: Металлургия, 1974.418. Проектирование систем контроля и автоматического регулирования металлургических процессов / Г.

Маковский, С. М.: Металлургия, 1986. Изменение и контроль технологических параметров металлургических процессов / Л. Киев: Техника, 1984. Метод оценки колебаний температуры в электропечах сопротивления при импульсном регулировании / Я. Трейзон // Электротермия. Исследования тепловой инерционности электропечей сопротивления / И.

Трейзон // Исследование в области промышленного электронагрева. Рубин Г.К., Фельдман И. Теплообмен излучением в электропечах скоростного нагрева.

В кн.: « Вопросы расчета, конструирования и эксплуатации электротермического оборудования». ЦИНТИЭП, 1959, 142. Высокотемпературные технологические процессы и установки: учебник для вузов / И. Перелетов, JL А.

Розенгарт и др. М.: Энергоатомиздат, 1989. Анищенко, JL М. Математические основы проектирования высокотемпературных технологических процессов / JI. Математическое моделирование тепловой работы промышленных печей / В. Бухмистров, С. М.: Металлургия, 1990.

Физическое моделирование в металлургии / Б. М.: Металлургия, 1984. Иван-Смоленский, А.

Электромагнитные поля и процессы в электрических машинах и их физическое моделирование / А. М.: Энергия, 1969.

Индукционные магнитогидродинамические машины с жидкометаллическим рабочим телом / А. Л.: Энергия, 1970. Математическая обработка результатов измерений. / М.: Гостехиздат, 1953. Цифровые системы управления / Р. М.: Мир, 1984. Теория автоматического управления: Учебник для вузов.

2-е изд., перераб. М.: Высшая школа, 1976. Анализ, идентификация и моделирование систем: Специальный справочник / В. СПб: Питер, 2002. Теория автоматического управления теплоэнергетическими процессами. М.: Энергия, 1985.

Герасимов, С. Теоретические основы автоматического регулирования тепловых процессов. В 2-х частях. Общие положения и понятия / С.

М.: Высшая школ, 1967. Теплотехнические расчеты металлургических печей / А. М.: Металлургия, 1979. Проектирование топливных нагревательных печей: Метод, указания по курсовому проектированию / Сост. Шишканов.; Красноярск. Красноярск, 2001.